フライスなどマシニングセンタでの加工時間が検索しても出てこなかったので、実際のカタログから計算できるようにしました。

【動画で勉強】フライスの加工時間~マシニングセンタでの加工~原価計算

フライスの加工時間ですが、残念ながら検索しても、下記サイトのような計算式が出てくるだけで、結局どのような素材であればどれくらいの加工時間が必要か書いておりませんでした。ですので、実際のカタログを用いて、フライスの加工時間を計算していきたいと思います。

まず動画を見てイメージしてみる。

まず、フライスの動きを見て大体のイメージをつかんでみましょう。

被削材が柔らかいアルミの場合、63mmの幅をテーブルの送り速度2525mm/minで削っていっています。

固いSUS材の場合、125mmの幅をテーブルの送り速度408mm/min で削っていっています。

加工時間=加工長さ/テーブルの送り速度となりますので、

このテーブルの送り速度を求めればいいことが分かります。

実際に計算していく。

先ほどの動画より、 加工時間(Tc)を求めるためには、

テーブルの送り速度(Vf)が必要となることが分かりました。

この送り速度を求めるためには3ステップ必要となっております。

①工具の選定:削りたいものの幅から刃径を選択します。

②回転数の設定:削りたい素材(被削材)に最適な切削速度(Vc)から回転数(n)を決めます。

③テーブルの送り速度の計算:一刃当たりの送りの推奨値と回転数よりテーブルの送り速度(Vf)を決めます。

では一つずつ見ていきます。

①工具の選定

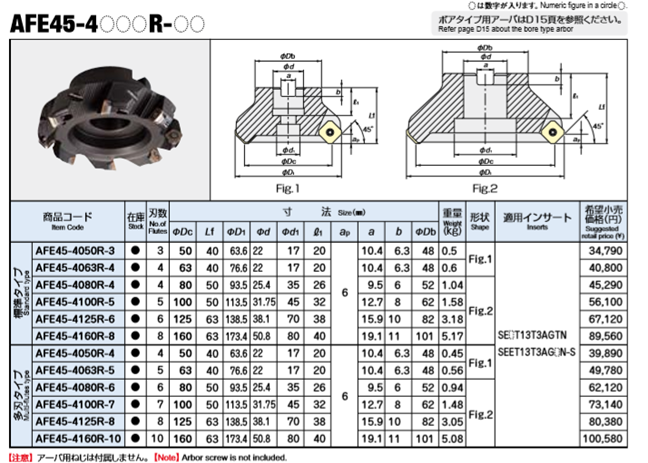

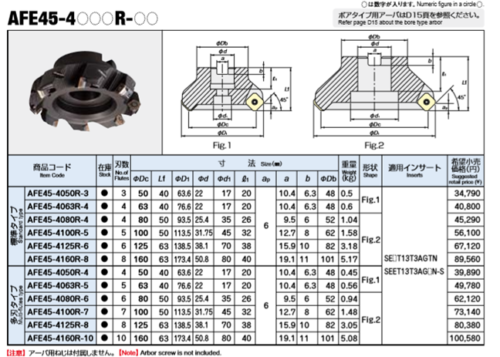

下記に、三菱日立ツール正面フライスの製品例を示します。

絵にある通り、削るための刃が複数ついており、それが回ることにより被削材を削っていきます。

①削る平面をイメージし、どの大きさの刃径(Dc)を使うべきか考えます。

②カタログを見て、それに合致する商品を選びます。

③刃数は、その工具によって決定されます。

例)55mmの幅の製品を削るとしたら、下の表から上から2段目のDc=63mm。刃数は4個。

②回転数の設定

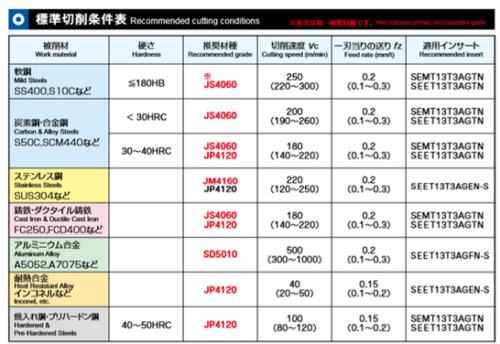

工具が決まったら、回転数を設定します。回転数の設定にはカタログにある標準切削条件表を用います。

今回はFC材を被削材として考えた場合を計算してみます。

FC材の切削速度(Vc)の推奨速度は180m/minとなっております。

この切削速度とは、工具に取り付けられた刃が、被削材に対して当たるときの速度を示しており

Vc=円周×回転数 という計算式になります。

ですので、工具が63mmだった場合、180m/min = 63mm × π × N となるNを求める必要があります。

よって回転数N=180×1000/(63×π)=900回転となります。

③テーブルの送り速度の計算

では、最後にテーブルの送り速度を計算しましょう。

先ほどの標準切削条件に戻りましょう。この中で、一刃当たりの送り(fz)という項目があります。

これは、一刃で削り進めることのできる長さを示しております。刃数が多い場合、一回転で一気に削ることができますが、刃数が少ない場合はあまり削り進めることはできません。その要素を取り入れいると、

テーブルの送り速度=回転数(N) × 刃数 × 一刃当たりの送り でテーブルの送り速度を求めることができます。

ですので、FC材を55mmの幅でフライスで削る場合、

テーブルの送り速度=900 × 4個 × 0.2 =720mm/min となります。

④加工時間の計算

③でテーブルの送り速度を求めましたので、あとは、切削長を求める必要があります。先ほどの動画を見てもらうと、削り終えるまでに実際にフライスの主軸が動く長さに、刃幅分足す必要があることが分かります。

ですので、300mmの長さの削る場合、刃幅63mmを足して363mm削る必要があります。

結果として、FC材を55mm300mm削る必要がある場合、363mm/720mm/min=0.5分かかることになります。

各材料とテーブルの送りまとめ

各材料ごとにテーブルの推奨送り速度(Vf)を計算してみました。ほかの工具も見てみましたが、そこまで大きく変わるものではないと思いますので、参考にされてみてはと思います。

・SS=800~1000mm/min

・S○○C=600~800mm/min

・SUS=700~800mm/min

・FC=550mm~700mm/min

・AL=1500mm~2000mm/min

| SS | |||||

| 幅 | 歯数 | 切削速度 | 一刃当たりの送りfz | 回転数 | テーブルの送り |

| (Dc) | (t) | (Vc) | (fz) | (n) | (Vf) |

| [mm] | [t] | [m/min] | [mm/t] | [/min] | [mm/min] |

| 50 | 3 | 250 | 0.2 | 1,592 | 955 |

| 63 | 4 | 250 | 0.2 | 1,263 | 1,011 |

| 80 | 4 | 250 | 0.2 | 995 | 796 |

| 100 | 5 | 250 | 0.2 | 796 | 796 |

| 125 | 6 | 250 | 0.2 | 637 | 764 |

| 160 | 8 | 250 | 0.2 | 497 | 796 |

| S○○C | |||||

| 幅 | 歯数 | 切削速度 | 一刃当たりの送りfz | 回転数 | テーブルの送り |

| (Dc) | (t) | (Vc) | (fz) | (n) | (Vf) |

| [mm] | [t] | [m/min] | [mm/t] | [/min] | [mm/min] |

| 50 | 3 | 200 | 0.2 | 1,273 | 764 |

| 63 | 4 | 200 | 0.2 | 1,011 | 808 |

| 80 | 4 | 200 | 0.2 | 796 | 637 |

| 100 | 5 | 200 | 0.2 | 637 | 637 |

| 125 | 6 | 200 | 0.2 | 509 | 611 |

| 160 | 8 | 200 | 0.2 | 398 | 637 |

| SUS | |||||

| 幅 | 歯数 | 切削速度 | 一刃当たりの送りfz | 回転数 | テーブルの送り |

| (Dc) | (t) | (Vc) | (fz) | (n) | (Vf) |

| [mm] | [t] | [m/min] | [mm/t] | [/min] | [mm/min] |

| 50 | 3 | 220 | 0.2 | 1,401 | 840 |

| 63 | 4 | 220 | 0.2 | 1,112 | 889 |

| 80 | 4 | 220 | 0.2 | 875 | 700 |

| 100 | 5 | 220 | 0.2 | 700 | 700 |

| 125 | 6 | 220 | 0.2 | 560 | 672 |

| 160 | 8 | 220 | 0.2 | 438 | 700 |

| FC | |||||

| 幅 | 歯数 | 切削速度 | 一刃当たりの送りfz | 回転数 | テーブルの送り |

| (Dc) | (t) | (Vc) | (fz) | (n) | (Vf) |

| [mm] | [t] | [m/min] | [mm/t] | [/min] | [mm/min] |

| 50 | 3 | 180 | 0.2 | 1,146 | 688 |

| 63 | 4 | 180 | 0.2 | 909 | 728 |

| 80 | 4 | 180 | 0.2 | 716 | 573 |

| 100 | 5 | 180 | 0.2 | 573 | 573 |

| 125 | 6 | 180 | 0.2 | 458 | 550 |

| 160 | 8 | 180 | 0.2 | 358 | 573 |

| AL | |||||

| 幅 | 歯数 | 切削速度 | 一刃当たりの送りfz | 回転数 | テーブルの送り |

| (Dc) | (t) | (Vc) | (fz) | (n) | (Vf) |

| [mm] | [t] | [m/min] | [mm/t] | [/min] | [mm/min] |

| 50 | 3 | 500 | 0.2 | 3,183 | 1,910 |

| 63 | 4 | 500 | 0.2 | 2,526 | 2,021 |

| 80 | 4 | 500 | 0.2 | 1,989 | 1,592 |

| 100 | 5 | 500 | 0.2 | 1,592 | 1,592 |

| 125 | 6 | 500 | 0.2 | 1,273 | 1,528 |

| 160 | 8 | 500 | 0.2 | 995 | 1,592 |

結論。フライスの加工時間の求め方はこうだ!

赤色の文字は、カタログから拾ってこれる値になります。

工具径を決める!

→ 刃数も決まる。

被削材から回転数を決める。

→ N = 切削速度×1000/(工具径×π)

1刃当たりの送り(fz)と刃数からテーブルの送り速度を決める。

→ Vf = N × 刃数 × fz

切削長+工具径をテーブルの送り速度で割る。

→ Tc = L / Vf

↓荒加工、仕上げ加工と1刃当たりの送り速度の関係はこちら

コメント欄